大型焦炉的节能减排技术分析

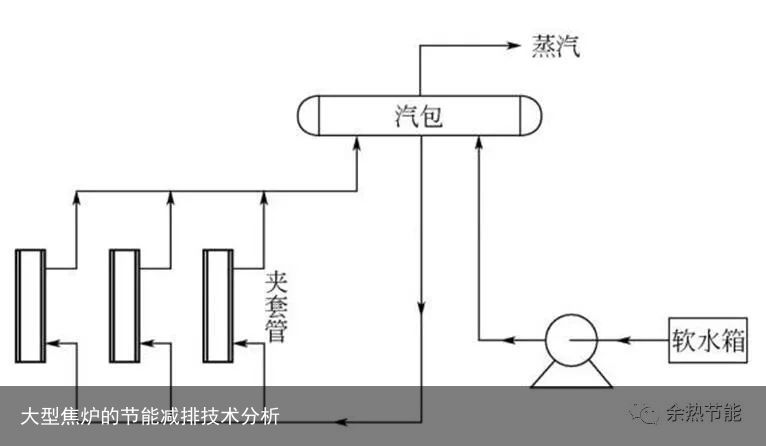

目前, 国内建设的大型焦炉主要有炭化室高7.63m和7m的顶装焦炉及炭化室高6.25m的捣固焦炉。焦炉污染物排放分为两类,一类是装煤、出焦、熄焦时的阵发性排放,排放的粉尘量大,并与操作频度有关;另一类为不完全属于阵发性的有害气体。不同规格的焦炉,每天打开各泄漏口的次数及密封面长度不同,其排放的粉尘量和有害气体量也不同。采用大容积焦炉,生产同样规模的焦炭,由于每天打开泄漏口的次数少从而减少了污染物排放量。一、阵发性排放烟尘的治理1、推焦、装煤除尘采用的不同节能减排技术1.1、7m顶装焦炉7m焦炉的装煤除尘采用单集气管高压氨水喷射,上升管内形成一定负压,将装煤时的部分烟尘吸入集气管,另一部分烟尘经除尘装煤车,由地面站除尘风机抽吸至地面站进行除尘。为了提高装煤烟尘捕集效果,机侧推焦机上设有抽吸机侧炉门上方、平煤小炉门上方及炉门清扫装置上方逸散的尘的捕集净化装置。此外,推焦机上还设有平煤小炉门密封装置。1.2、7.63m顶装焦炉7.63m焦炉采用PROven系统配合除尘装煤车顺序装煤,装煤车装煤套筒设密封导套,装煤烟尘通过PROven系统装煤时产生的负压由炉顶空间抽吸到荒煤气系统中。PROven的核心是集气管负压操作,炭化室压力根据荒煤气发生量自动调节,使炭化室底部压力保持在40~60Pa,确保机、焦侧和炉顶区荒煤气不向大气逸散。其技术原理是在桥管末端设置1根带槽口的皇冠管,伸入可以调节水位的固定杯中,根据从上升管采集到的压力来调节固定杯中的水位,相应调节皇冠管上的槽口开度值。1) 装煤阶段的PROven状态。氨水喷嘴喷洒氨水,冷却来自焦炉的荒煤气,大水量溢流管关闭后,液位调节阀动作,调节杯水出口完全打开。炭化室的荒煤气通过皇冠管末端的狭缝及调节杯下方的氨水出口进入集气管,以防止荒煤气外逸。装煤结束后,装煤车可以自动清扫装煤孔座,待装煤孔盖盖严后,对装煤孔盖与座之间的缝隙浇灌泥浆进行密封,防止装煤后烟气外逸。2) 推焦阶段的PROven状态。上升管水封盖完全打开,烧掉残余荒煤气及结焦期间产生的石墨。开启桥管内的氨水喷嘴,打开大水量溢流管,关闭液位调节阀,调节杯快速注水并溢流进入集气管。皇冠管的狭缝被水完全浸没,切断残余荒煤气在桥管与集气管之间的流通,防止空气进入集气管。 1.3、6.25m捣固焦炉1) 大型捣固焦炉炉门高,开口面积大,装煤时机侧炉口长时间处于开放状态,故装煤烟尘排放难以控制,成为捣固焦炉大型化的主要制约因素。6.25m捣固焦炉采用了将集气系统布置在焦侧,配合高低压氨水喷射装置、双U形管导烟车、机侧炉门密封装置及炉头烟气抽吸装置,最大限度地控制烟尘的外逸。从投产后的效果看,集气系统布置在焦侧能更好、更快地将荒煤气导入集气管,环保效果良好。推焦前和推焦杆退出后,特别是切煤饼机构工作时,机侧炉门外逸烟尘大,有时还有明火烧烤机侧拉条弹簧。机侧炉头烟气抽吸装置采用炉柱间的小集尘罩、集尘干管、中间车辆控制阀组合的抽吸方式,可解决烟尘外逸问题,避免烧烤拉条和弹簧,烟尘用抽吸装置直接送到出焦除尘管道,通过集尘管道到达出焦除尘地面站,无需增设其他设备。捣固焦炉的双U形管导烟车,采用了不同于其他捣固焦炉机械的工作方式。除尘导烟车在炉顶轨道上运行,车上布置了车体机侧U型导烟管和车体中部U型导烟管,构成双U形管系统。上升管清扫装置、高低压氨水切换装置及上升管水封盖和阀体的启闭装置布置在车体的焦侧。装煤推焦机上安装有活动的炉门密封框,在装煤过程中将煤饼和炉门框之间充分密封,导烟孔采用水封结构,U型管通过导烟孔水封座与焦炉炭化室连通,提高了导烟孔的严密性。装煤时可通过第(n+2)孔桥管处高压氨水喷射产生的抽吸力,将正在装煤的第n孔炭化室产生的烟气通过车体机侧的U型导烟管导到第(n+2)孔炭化室,进入集气管,防止炭化室机侧吸入空气直接进入集气管,也避免炭化室机侧有烟气逸出。随煤饼的装入,开启第(n-1)孔桥管处的高压氨水,借助其喷射产生的抽吸力,将第n孔炭化室内产生的烟气经车体中部的U型导烟管导人第(n-1)孔炭化室,进入集气管。随煤饼的继续装入,开启第n孔桥管处的高压氨水,借助其喷射产生的抽吸力直接导入集气管。2) 增设煤事故处理装置。捣固焦炉装煤掉角或塌饼时,会有大量煤粉散落在机侧操作台上,炉前余煤溜槽和余煤胶带运输机能快速将散落的煤料外运。捣固焦炉煤饼装炉时,可能出现煤饼未全部进入炭化室而无法安装机侧炉门的情况,捣固装煤推焦一体机安装了专用切煤饼机,可迅速切掉煤饼多余的部分,切下的煤料用炉前余煤溜槽和余煤胶带运输机快速外运。煤事故处理装置主要由事故煤槽、煤槽下余煤胶带运输机、炉前余煤溜槽和余煤胶带运输机组成。事故煤槽在生产中用于煤饼实验,当生产不稳定时,通过实验来验证煤饼的稳定性,分析煤饼的倒塌原因。当装煤煤饼损坏而不能继续装入炭化室时,对事故煤饼进行处理。2、出焦、熄焦除尘采用的相同节能减排技术2.1、 出焦除尘的处理设施除尘拦焦机采用两轨结构,集尘装置包括集尘罩及烟气外引机构,考虑到热浮力对烟尘收集的影响,焦侧增加了捕烟尘挡罩,以捕集摘焦侧炉门和推焦时从拦焦机烟尘罩和炉柱缝隙间泄漏的烟尘。在焦侧炉门打开前就位,抽吸炉门打开后炭化室正上方散发的烟尘及炉门处于清扫位置时散发的烟尘。导焦栅两侧设置了挡尘板。导焦栅顶部及前端与炉框相接触部位的正上方及上部侧面位置设置了吸尘罩,以减小导焦时高温烟气受热浮力的影响,将出焦时的烟尘导入集尘干管中。除尘罩的后端与湿熄焦车上方主集尘罩进入除尘干管的管道相连,前端设置弹压式密封条,与炉柱正面接触加压密封。出焦时采用定点接焦,其上方设置主集尘罩,收集出焦时的烟尘,并通过外引机构与除尘干管相连。主集尘罩由骨架和耐热不锈钢板组成,能适应热变形。烟气外引机构采用皮带小车,除尘干管布置在焦侧熄焦车轨道外的结构架上。2.2熄焦除尘的节能减排措施大容积焦炉的熄焦全部采用干熄法,干熄焦具有完善的除尘设施,除尘方式为地面站方式。湿法熄焦作为备用手段在干法熄焦检修时使用。针对湿法熄焦时约3m的焦炭层厚度,设计采用稳定熄焦或压力熄焦技术,熄焦时间控制在90s以内,焦炭水分稳定在3%左右。熄焦塔上设有折流式粉尘捕集装置,用喷嘴对除尘片定期清扫,从而大幅降低吨焦粉尘的排放量。二、连续性排放烟尘的治理大容积顶装和捣固焦炉采用的节能减排技术基本相同。7m顶装焦炉装煤孔盖和捣固焦炉除炭孔盖采用球面密封,装煤孔盖与座间为球面接触,增加了装煤孔盖的严密性。7.63m焦炉的装煤孔座和孔盖的密封表面为圆锥形,密封性好。金属对金属的密封不能充分达到气密,使用泥封炉盖,其操作由装煤车自动控制,装煤孔座可使装煤车套筒、装煤孔座清扫器自找中心.装煤孔盖具有防止倾斜的特点。捣固焦炉导烟孔采用水封结构,密封效果好。7m顶装焦炉和6.25m捣固焦炉的炉门采用弹性刀边,炉门刀边密封靠弹簧顶压,刀边受力均匀,密封效果好。7.63m焦炉采用的TKEC型炉门为弹簧门栓、弹性刀边和挠性腹板式结构,刀边弹性力可调节,适应密封面的变形,保证密封严密不漏。炉顶上升管盖、桥管与阀体承插均采用水封结构,杜绝了上升管盖和桥管承插处的冒烟现象。上升管根部采用铸铁底座,防止了上升管根部因损坏而引起的冒烟冒火。顶装和捣固焦炉按最大孔数配置的基本参数见表1。表1 焦炉按最大孔数配置的基本参数

1.3、6.25m捣固焦炉1) 大型捣固焦炉炉门高,开口面积大,装煤时机侧炉口长时间处于开放状态,故装煤烟尘排放难以控制,成为捣固焦炉大型化的主要制约因素。6.25m捣固焦炉采用了将集气系统布置在焦侧,配合高低压氨水喷射装置、双U形管导烟车、机侧炉门密封装置及炉头烟气抽吸装置,最大限度地控制烟尘的外逸。从投产后的效果看,集气系统布置在焦侧能更好、更快地将荒煤气导入集气管,环保效果良好。推焦前和推焦杆退出后,特别是切煤饼机构工作时,机侧炉门外逸烟尘大,有时还有明火烧烤机侧拉条弹簧。机侧炉头烟气抽吸装置采用炉柱间的小集尘罩、集尘干管、中间车辆控制阀组合的抽吸方式,可解决烟尘外逸问题,避免烧烤拉条和弹簧,烟尘用抽吸装置直接送到出焦除尘管道,通过集尘管道到达出焦除尘地面站,无需增设其他设备。捣固焦炉的双U形管导烟车,采用了不同于其他捣固焦炉机械的工作方式。除尘导烟车在炉顶轨道上运行,车上布置了车体机侧U型导烟管和车体中部U型导烟管,构成双U形管系统。上升管清扫装置、高低压氨水切换装置及上升管水封盖和阀体的启闭装置布置在车体的焦侧。装煤推焦机上安装有活动的炉门密封框,在装煤过程中将煤饼和炉门框之间充分密封,导烟孔采用水封结构,U型管通过导烟孔水封座与焦炉炭化室连通,提高了导烟孔的严密性。装煤时可通过第(n+2)孔桥管处高压氨水喷射产生的抽吸力,将正在装煤的第n孔炭化室产生的烟气通过车体机侧的U型导烟管导到第(n+2)孔炭化室,进入集气管,防止炭化室机侧吸入空气直接进入集气管,也避免炭化室机侧有烟气逸出。随煤饼的装入,开启第(n-1)孔桥管处的高压氨水,借助其喷射产生的抽吸力,将第n孔炭化室内产生的烟气经车体中部的U型导烟管导人第(n-1)孔炭化室,进入集气管。随煤饼的继续装入,开启第n孔桥管处的高压氨水,借助其喷射产生的抽吸力直接导入集气管。2) 增设煤事故处理装置。捣固焦炉装煤掉角或塌饼时,会有大量煤粉散落在机侧操作台上,炉前余煤溜槽和余煤胶带运输机能快速将散落的煤料外运。捣固焦炉煤饼装炉时,可能出现煤饼未全部进入炭化室而无法安装机侧炉门的情况,捣固装煤推焦一体机安装了专用切煤饼机,可迅速切掉煤饼多余的部分,切下的煤料用炉前余煤溜槽和余煤胶带运输机快速外运。煤事故处理装置主要由事故煤槽、煤槽下余煤胶带运输机、炉前余煤溜槽和余煤胶带运输机组成。事故煤槽在生产中用于煤饼实验,当生产不稳定时,通过实验来验证煤饼的稳定性,分析煤饼的倒塌原因。当装煤煤饼损坏而不能继续装入炭化室时,对事故煤饼进行处理。2、出焦、熄焦除尘采用的相同节能减排技术2.1、 出焦除尘的处理设施除尘拦焦机采用两轨结构,集尘装置包括集尘罩及烟气外引机构,考虑到热浮力对烟尘收集的影响,焦侧增加了捕烟尘挡罩,以捕集摘焦侧炉门和推焦时从拦焦机烟尘罩和炉柱缝隙间泄漏的烟尘。在焦侧炉门打开前就位,抽吸炉门打开后炭化室正上方散发的烟尘及炉门处于清扫位置时散发的烟尘。导焦栅两侧设置了挡尘板。导焦栅顶部及前端与炉框相接触部位的正上方及上部侧面位置设置了吸尘罩,以减小导焦时高温烟气受热浮力的影响,将出焦时的烟尘导入集尘干管中。除尘罩的后端与湿熄焦车上方主集尘罩进入除尘干管的管道相连,前端设置弹压式密封条,与炉柱正面接触加压密封。出焦时采用定点接焦,其上方设置主集尘罩,收集出焦时的烟尘,并通过外引机构与除尘干管相连。主集尘罩由骨架和耐热不锈钢板组成,能适应热变形。烟气外引机构采用皮带小车,除尘干管布置在焦侧熄焦车轨道外的结构架上。2.2熄焦除尘的节能减排措施大容积焦炉的熄焦全部采用干熄法,干熄焦具有完善的除尘设施,除尘方式为地面站方式。湿法熄焦作为备用手段在干法熄焦检修时使用。针对湿法熄焦时约3m的焦炭层厚度,设计采用稳定熄焦或压力熄焦技术,熄焦时间控制在90s以内,焦炭水分稳定在3%左右。熄焦塔上设有折流式粉尘捕集装置,用喷嘴对除尘片定期清扫,从而大幅降低吨焦粉尘的排放量。二、连续性排放烟尘的治理大容积顶装和捣固焦炉采用的节能减排技术基本相同。7m顶装焦炉装煤孔盖和捣固焦炉除炭孔盖采用球面密封,装煤孔盖与座间为球面接触,增加了装煤孔盖的严密性。7.63m焦炉的装煤孔座和孔盖的密封表面为圆锥形,密封性好。金属对金属的密封不能充分达到气密,使用泥封炉盖,其操作由装煤车自动控制,装煤孔座可使装煤车套筒、装煤孔座清扫器自找中心.装煤孔盖具有防止倾斜的特点。捣固焦炉导烟孔采用水封结构,密封效果好。7m顶装焦炉和6.25m捣固焦炉的炉门采用弹性刀边,炉门刀边密封靠弹簧顶压,刀边受力均匀,密封效果好。7.63m焦炉采用的TKEC型炉门为弹簧门栓、弹性刀边和挠性腹板式结构,刀边弹性力可调节,适应密封面的变形,保证密封严密不漏。炉顶上升管盖、桥管与阀体承插均采用水封结构,杜绝了上升管盖和桥管承插处的冒烟现象。上升管根部采用铸铁底座,防止了上升管根部因损坏而引起的冒烟冒火。顶装和捣固焦炉按最大孔数配置的基本参数见表1。表1 焦炉按最大孔数配置的基本参数

1.3、6.25m捣固焦炉1) 大型捣固焦炉炉门高,开口面积大,装煤时机侧炉口长时间处于开放状态,故装煤烟尘排放难以控制,成为捣固焦炉大型化的主要制约因素。6.25m捣固焦炉采用了将集气系统布置在焦侧,配合高低压氨水喷射装置、双U形管导烟车、机侧炉门密封装置及炉头烟气抽吸装置,最大限度地控制烟尘的外逸。从投产后的效果看,集气系统布置在焦侧能更好、更快地将荒煤气导入集气管,环保效果良好。推焦前和推焦杆退出后,特别是切煤饼机构工作时,机侧炉门外逸烟尘大,有时还有明火烧烤机侧拉条弹簧。机侧炉头烟气抽吸装置采用炉柱间的小集尘罩、集尘干管、中间车辆控制阀组合的抽吸方式,可解决烟尘外逸问题,避免烧烤拉条和弹簧,烟尘用抽吸装置直接送到出焦除尘管道,通过集尘管道到达出焦除尘地面站,无需增设其他设备。捣固焦炉的双U形管导烟车,采用了不同于其他捣固焦炉机械的工作方式。除尘导烟车在炉顶轨道上运行,车上布置了车体机侧U型导烟管和车体中部U型导烟管,构成双U形管系统。上升管清扫装置、高低压氨水切换装置及上升管水封盖和阀体的启闭装置布置在车体的焦侧。装煤推焦机上安装有活动的炉门密封框,在装煤过程中将煤饼和炉门框之间充分密封,导烟孔采用水封结构,U型管通过导烟孔水封座与焦炉炭化室连通,提高了导烟孔的严密性。装煤时可通过第(n+2)孔桥管处高压氨水喷射产生的抽吸力,将正在装煤的第n孔炭化室产生的烟气通过车体机侧的U型导烟管导到第(n+2)孔炭化室,进入集气管,防止炭化室机侧吸入空气直接进入集气管,也避免炭化室机侧有烟气逸出。随煤饼的装入,开启第(n-1)孔桥管处的高压氨水,借助其喷射产生的抽吸力,将第n孔炭化室内产生的烟气经车体中部的U型导烟管导人第(n-1)孔炭化室,进入集气管。随煤饼的继续装入,开启第n孔桥管处的高压氨水,借助其喷射产生的抽吸力直接导入集气管。2) 增设煤事故处理装置。捣固焦炉装煤掉角或塌饼时,会有大量煤粉散落在机侧操作台上,炉前余煤溜槽和余煤胶带运输机能快速将散落的煤料外运。捣固焦炉煤饼装炉时,可能出现煤饼未全部进入炭化室而无法安装机侧炉门的情况,捣固装煤推焦一体机安装了专用切煤饼机,可迅速切掉煤饼多余的部分,切下的煤料用炉前余煤溜槽和余煤胶带运输机快速外运。煤事故处理装置主要由事故煤槽、煤槽下余煤胶带运输机、炉前余煤溜槽和余煤胶带运输机组成。事故煤槽在生产中用于煤饼实验,当生产不稳定时,通过实验来验证煤饼的稳定性,分析煤饼的倒塌原因。当装煤煤饼损坏而不能继续装入炭化室时,对事故煤饼进行处理。2、出焦、熄焦除尘采用的相同节能减排技术2.1、 出焦除尘的处理设施除尘拦焦机采用两轨结构,集尘装置包括集尘罩及烟气外引机构,考虑到热浮力对烟尘收集的影响,焦侧增加了捕烟尘挡罩,以捕集摘焦侧炉门和推焦时从拦焦机烟尘罩和炉柱缝隙间泄漏的烟尘。在焦侧炉门打开前就位,抽吸炉门打开后炭化室正上方散发的烟尘及炉门处于清扫位置时散发的烟尘。导焦栅两侧设置了挡尘板。导焦栅顶部及前端与炉框相接触部位的正上方及上部侧面位置设置了吸尘罩,以减小导焦时高温烟气受热浮力的影响,将出焦时的烟尘导入集尘干管中。除尘罩的后端与湿熄焦车上方主集尘罩进入除尘干管的管道相连,前端设置弹压式密封条,与炉柱正面接触加压密封。出焦时采用定点接焦,其上方设置主集尘罩,收集出焦时的烟尘,并通过外引机构与除尘干管相连。主集尘罩由骨架和耐热不锈钢板组成,能适应热变形。烟气外引机构采用皮带小车,除尘干管布置在焦侧熄焦车轨道外的结构架上。2.2熄焦除尘的节能减排措施大容积焦炉的熄焦全部采用干熄法,干熄焦具有完善的除尘设施,除尘方式为地面站方式。湿法熄焦作为备用手段在干法熄焦检修时使用。针对湿法熄焦时约3m的焦炭层厚度,设计采用稳定熄焦或压力熄焦技术,熄焦时间控制在90s以内,焦炭水分稳定在3%左右。熄焦塔上设有折流式粉尘捕集装置,用喷嘴对除尘片定期清扫,从而大幅降低吨焦粉尘的排放量。二、连续性排放烟尘的治理大容积顶装和捣固焦炉采用的节能减排技术基本相同。7m顶装焦炉装煤孔盖和捣固焦炉除炭孔盖采用球面密封,装煤孔盖与座间为球面接触,增加了装煤孔盖的严密性。7.63m焦炉的装煤孔座和孔盖的密封表面为圆锥形,密封性好。金属对金属的密封不能充分达到气密,使用泥封炉盖,其操作由装煤车自动控制,装煤孔座可使装煤车套筒、装煤孔座清扫器自找中心.装煤孔盖具有防止倾斜的特点。捣固焦炉导烟孔采用水封结构,密封效果好。7m顶装焦炉和6.25m捣固焦炉的炉门采用弹性刀边,炉门刀边密封靠弹簧顶压,刀边受力均匀,密封效果好。7.63m焦炉采用的TKEC型炉门为弹簧门栓、弹性刀边和挠性腹板式结构,刀边弹性力可调节,适应密封面的变形,保证密封严密不漏。炉顶上升管盖、桥管与阀体承插均采用水封结构,杜绝了上升管盖和桥管承插处的冒烟现象。上升管根部采用铸铁底座,防止了上升管根部因损坏而引起的冒烟冒火。顶装和捣固焦炉按最大孔数配置的基本参数见表1。表1 焦炉按最大孔数配置的基本参数

1.3、6.25m捣固焦炉1) 大型捣固焦炉炉门高,开口面积大,装煤时机侧炉口长时间处于开放状态,故装煤烟尘排放难以控制,成为捣固焦炉大型化的主要制约因素。6.25m捣固焦炉采用了将集气系统布置在焦侧,配合高低压氨水喷射装置、双U形管导烟车、机侧炉门密封装置及炉头烟气抽吸装置,最大限度地控制烟尘的外逸。从投产后的效果看,集气系统布置在焦侧能更好、更快地将荒煤气导入集气管,环保效果良好。推焦前和推焦杆退出后,特别是切煤饼机构工作时,机侧炉门外逸烟尘大,有时还有明火烧烤机侧拉条弹簧。机侧炉头烟气抽吸装置采用炉柱间的小集尘罩、集尘干管、中间车辆控制阀组合的抽吸方式,可解决烟尘外逸问题,避免烧烤拉条和弹簧,烟尘用抽吸装置直接送到出焦除尘管道,通过集尘管道到达出焦除尘地面站,无需增设其他设备。捣固焦炉的双U形管导烟车,采用了不同于其他捣固焦炉机械的工作方式。除尘导烟车在炉顶轨道上运行,车上布置了车体机侧U型导烟管和车体中部U型导烟管,构成双U形管系统。上升管清扫装置、高低压氨水切换装置及上升管水封盖和阀体的启闭装置布置在车体的焦侧。装煤推焦机上安装有活动的炉门密封框,在装煤过程中将煤饼和炉门框之间充分密封,导烟孔采用水封结构,U型管通过导烟孔水封座与焦炉炭化室连通,提高了导烟孔的严密性。装煤时可通过第(n+2)孔桥管处高压氨水喷射产生的抽吸力,将正在装煤的第n孔炭化室产生的烟气通过车体机侧的U型导烟管导到第(n+2)孔炭化室,进入集气管,防止炭化室机侧吸入空气直接进入集气管,也避免炭化室机侧有烟气逸出。随煤饼的装入,开启第(n-1)孔桥管处的高压氨水,借助其喷射产生的抽吸力,将第n孔炭化室内产生的烟气经车体中部的U型导烟管导人第(n-1)孔炭化室,进入集气管。随煤饼的继续装入,开启第n孔桥管处的高压氨水,借助其喷射产生的抽吸力直接导入集气管。2) 增设煤事故处理装置。捣固焦炉装煤掉角或塌饼时,会有大量煤粉散落在机侧操作台上,炉前余煤溜槽和余煤胶带运输机能快速将散落的煤料外运。捣固焦炉煤饼装炉时,可能出现煤饼未全部进入炭化室而无法安装机侧炉门的情况,捣固装煤推焦一体机安装了专用切煤饼机,可迅速切掉煤饼多余的部分,切下的煤料用炉前余煤溜槽和余煤胶带运输机快速外运。煤事故处理装置主要由事故煤槽、煤槽下余煤胶带运输机、炉前余煤溜槽和余煤胶带运输机组成。事故煤槽在生产中用于煤饼实验,当生产不稳定时,通过实验来验证煤饼的稳定性,分析煤饼的倒塌原因。当装煤煤饼损坏而不能继续装入炭化室时,对事故煤饼进行处理。2、出焦、熄焦除尘采用的相同节能减排技术2.1、 出焦除尘的处理设施除尘拦焦机采用两轨结构,集尘装置包括集尘罩及烟气外引机构,考虑到热浮力对烟尘收集的影响,焦侧增加了捕烟尘挡罩,以捕集摘焦侧炉门和推焦时从拦焦机烟尘罩和炉柱缝隙间泄漏的烟尘。在焦侧炉门打开前就位,抽吸炉门打开后炭化室正上方散发的烟尘及炉门处于清扫位置时散发的烟尘。导焦栅两侧设置了挡尘板。导焦栅顶部及前端与炉框相接触部位的正上方及上部侧面位置设置了吸尘罩,以减小导焦时高温烟气受热浮力的影响,将出焦时的烟尘导入集尘干管中。除尘罩的后端与湿熄焦车上方主集尘罩进入除尘干管的管道相连,前端设置弹压式密封条,与炉柱正面接触加压密封。出焦时采用定点接焦,其上方设置主集尘罩,收集出焦时的烟尘,并通过外引机构与除尘干管相连。主集尘罩由骨架和耐热不锈钢板组成,能适应热变形。烟气外引机构采用皮带小车,除尘干管布置在焦侧熄焦车轨道外的结构架上。2.2熄焦除尘的节能减排措施大容积焦炉的熄焦全部采用干熄法,干熄焦具有完善的除尘设施,除尘方式为地面站方式。湿法熄焦作为备用手段在干法熄焦检修时使用。针对湿法熄焦时约3m的焦炭层厚度,设计采用稳定熄焦或压力熄焦技术,熄焦时间控制在90s以内,焦炭水分稳定在3%左右。熄焦塔上设有折流式粉尘捕集装置,用喷嘴对除尘片定期清扫,从而大幅降低吨焦粉尘的排放量。二、连续性排放烟尘的治理大容积顶装和捣固焦炉采用的节能减排技术基本相同。7m顶装焦炉装煤孔盖和捣固焦炉除炭孔盖采用球面密封,装煤孔盖与座间为球面接触,增加了装煤孔盖的严密性。7.63m焦炉的装煤孔座和孔盖的密封表面为圆锥形,密封性好。金属对金属的密封不能充分达到气密,使用泥封炉盖,其操作由装煤车自动控制,装煤孔座可使装煤车套筒、装煤孔座清扫器自找中心.装煤孔盖具有防止倾斜的特点。捣固焦炉导烟孔采用水封结构,密封效果好。7m顶装焦炉和6.25m捣固焦炉的炉门采用弹性刀边,炉门刀边密封靠弹簧顶压,刀边受力均匀,密封效果好。7.63m焦炉采用的TKEC型炉门为弹簧门栓、弹性刀边和挠性腹板式结构,刀边弹性力可调节,适应密封面的变形,保证密封严密不漏。炉顶上升管盖、桥管与阀体承插均采用水封结构,杜绝了上升管盖和桥管承插处的冒烟现象。上升管根部采用铸铁底座,防止了上升管根部因损坏而引起的冒烟冒火。顶装和捣固焦炉按最大孔数配置的基本参数见表1。表1 焦炉按最大孔数配置的基本参数

所载内容来源于互联网、微信公众号等公开渠道,转载的稿件版权归原作者和机构所有,如有侵权,请联系我们删除。我们对文中观点持中立态度,仅供参考、交流。

焦化绿色低碳技术推荐

★专注于脱硝、脱硫、除尘、余热回收、煤气脱硫、VOCs治理★工业循环水提高浓缩倍数,电除垢节水技术

★焦炉烟气“尘、硝、硫”协同一体化治理技术★专业设计、制造、安装、维修各式煤气柜★脱硫废液资源化制硫酸,无稀酸排放技术★焦炭改质剂:提高热强度5-8个,降低配煤成本30-50元/吨焦★焦化VOCs、甲醇VOCs分级治理、零排放技术★络合铁脱硫催化剂☞本文适用本平台“广告免责”请回复“广告免责”查询