燃烧业锅炉节能减排技术的分析

煤炭是我国的主要能源,我国煤炭的84%用于直接燃烧,由于燃煤设备和燃烧技术相对落后,因而带来了燃烧效率不高和环境污染严重两大问题。表1所示,为我国燃煤设备的平均热效率。

由表1可见,由于效率低,造成能源的很大浪费。以工业锅炉为例,我国现有燃煤工业锅炉52万台以上,每年耗煤占煤炭生产总量的35%,但平均的锅炉效率只有60%,比先进国家80%的效率低20个百分点以上,仅此一项,每年浪费原煤近1亿t。

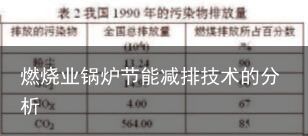

表2为我国1990年的污染排放量。

由表2可见,我国绝大部分大气污染物是由煤燃烧引起的。因此,提高效率,减少污染,是我国今后发展燃煤技术的根本指导思想。

一、工业锅炉的问题及对策分析我国有52万多台燃煤工业锅炉,每年消耗全国煤产量的35%,而平均锅炉热效率仅60%,由于一般工业锅炉只采取机械式的旋风分离器和水膜除尘器除尘,除尘效率不高,工业锅炉的粉尘排放污染仍十分严重。而几乎所有的工业锅炉都没有采用任何脱硫措施,因此无法控制SO2的排放。

(一)工业锅炉低效高污染的原因分析

1、多数工业锅炉为链条炉。本身设计热效率偏低。层燃炉的燃烧过程对煤种和颗粒度有一定的要求,而在我国目前的条件下,往往煤的供应不能满足设计煤种特性和颗粒度的要求。

2、我国供应工业锅炉的商品煤,均是未经洗选的原煤,因此从煤的供应角度上看,不能满足链条炉高效燃烧的要求。

3、管理和运行水平低。

4、不能严格执行环保法对工业锅炉排放的要求,同时缺乏促进改进工业锅炉效率和减少污染物排放的“驱动力”。

(二)工业锅炉、减少污染物排放的建议

1、淘汰落后低效的层燃炉型,引进和开发高效的先进炉型。

2、大力推广应用流化床锅炉,特别是燃烧高硫煤的地区,更应将推行环境保护法对SO2排放限制的要求和推广流化床锅炉结合起来。

3、发展工业型煤,包括固硫型煤,它对适应链条炉对燃料颗粒度的要求、提高效率和降低排放能起重要作用。

4、大力发展选煤,工业发达国家的原煤入洗率几100%,而我国仅20%左右。物理洗选可除去煤中60%的灰分和50%的黄铁矿硫。如果能对商品煤加以洗选,从煤的供应角度加以改善,这会大大提高层燃炉的热效率并减少其污染物的排放。

二、工业锅炉的节能技术改造分析我国工业锅炉拥有量为52万台、120万蒸t,其中70%是蒸汽锅炉,其余是热水锅炉,年耗燃料约4亿t标准煤。工业锅炉型式各异,主要是层燃锅炉(正传链条炉排锅炉多达总数的60%以上),它们的热效率普遍较低,低于80%者居大多数,高效、低污染、宽煤种的循环流化床锅炉为数很少。

由于种种原因,如结构设计不合理,制造质量不良,辅机配套不协调,可用的煤种与设计的煤种不符,运行操作不当等,都会造成锅炉出力不足、热效率低下和输出参数不合格等问题,结果是能源消耗量过大,甚至不能满足生产要求。对于半新以下的锅炉,采取技术改造措施解决问题,经济合理;对于接近寿命期的锅炉,则以更新为佳;究竟采取何种措施,应遵守技术先进、方案成熟、经济合理的原则。由于我国锅炉的以上问题比较普遍,所以,节能潜力很大,约达4000万t标准煤。由于在用的工业锅炉正转链条炉排锅炉居多数,当前推广应用的节能改造技术,大部分是针对正转链条炉排锅炉的。

各种技改措施分述如下:

(一)给煤装置改造

中国的层燃锅炉都是燃用原煤,其中占多数的正转链条炉排锅炉,原有的斗式给煤装置,使得煤块和煤末混合堆实在炉排上,阻碍锅炉进风,影响燃烧。将斗式给煤装置改造成分层给煤装置。即:使用重力筛选将原煤中块、末自下而上松散地分布在炉排上,有利于进佩,改善了燃烧状况,提高煤的燃烧率,减少灰渣含碳量,可获得5%~20%的节煤率,节能效果视改前炉况而异,炉况越差,效果越好。投资少,回收快。

(二)燃烧系统改造

对于正转链条炉排锅炉,这项技术改造是从炉前适当位置喷入适量煤粉到炉膛的适当位置,使之在炉排层燃基础上,增加适量的悬浮燃烧。可以获得10%左右的节能率。但是,喷入的煤粉量、喷射速度与位置要控制适当,否则,将增大排烟黑度,影响节能效果。对于燃油、燃气和煤粉锅炉,是用新型节能燃烧器取代陈旧、落后的燃烧器,改造效果也与原设备状况相关,原状越差,效果越好,一般可达5%~10%。(三)炉拱改造

正转链条炉排锅炉的炉拱是按设计煤种配置的,有不少锅炉不能燃用设计煤种,导致燃烧状况不佳,直接影响锅炉的热效率,甚至影响锅炉出力。按照实际使用的煤种,适当改变炉拱的形状与位置,可以改善燃烧状况,提高燃烧效率,减少燃煤消耗。现在已有适用多种煤种的炉拱配置技术。这项改造可获得10%左右的节能效果,技改投资半年左右可收回。

(四)锅炉辅机节能改造

燃煤锅炉的主要辅机——鼓风机和引风机的运行参数与锅炉的热效率和耗能量直接相关,用适当的调速技术,按照锅炉的负荷需要调节鼓、引风量。维持锅炉运行在最佳状况,一方面可以节约锅炉燃煤,又可以节约风机的耗电,节能效果是很好的。

(五)层燃锅炉改造成循环流化床锅炉

循环流化床锅炉是煤粉在炉膛内循环流化燃烧,所以它的热效率比层燃锅炉高15~20个百分点,而且可以燃用劣质煤;由于可以使用石灰石粉在炉内脱硫,所以,不但可以在大大减少燃煤锅炉酸雨气体SO2的排放量,而且,其灰渣可直接生产建筑材料。这种改造已有不少成功案例,但它的改造投资较高,约为购置新炉费用的70%,所以要慎重决策。

(六)旧锅炉更新

这项改造是用新锅炉替换旧锅炉,包括用新型节能型锅炉替换旧型锅炉;用火型锅炉替换小型锅炉:用高参数锅炉替换低参数锅炉,以实现热电联产等。如用适当台数大容量循环流化床锅炉替换多台小容量层燃锅炉,实现热电联产。由于可以较大幅度提高锅炉的能源效率,所以,节能效益可观,投资回收期较短,长则4~5年,短则2~3年。

(七)控制表统改造

工业锅炉控制系统节能改造有2类。第一,按照锅炉的负荷要求,实时调节给煤量、给水量、鼓风量和引风量,使锅炉经营常处在良好的运行状态。将原来的手工控制或半自动控制改造成全自动控制。这类改造,对于负荷变化幅度较大,而且变化频繁的锅炉节能效果很好,一般可达10%左右。

第二,对于供暖锅炉,在保护足够室温的前提下,根据户外温度的变化,实时调节锅炉的输出热量,达到舒适、节能、环保的目的。实现这类自动控制,可使锅炉节约20%左右的燃煤。对于燃油、燃气锅炉,节能效果是相同的,其经济效益更高。

工业锅炉节能技术改造的以上各项内容实施后,较大幅度地减少煤炭或其他燃料的消耗,进而减少温室气体CO2的排放量,有利于缓解全球气候变暖,同时也减少酸雨气体SO2和总悬浮颗粒物的排放量,有益于改善地区的生态环境。

三、燃煤工业锅炉的减排技术由于大多数工业锅炉运行效率低于出厂效率,而产品设计效率又低于国际水平,因此具有巨大的减排潜力。

主要的减排技术包括以下几项:

(一)燃料预处理

根据锅炉型号和使用状况,选择合理的煤炭品种,进行煤炭的筛分、洗选和合理配煤,或者采用煤炭的炉前成型技术,从而以较小的代价实现节约煤炭和减排温室气体的效果。一般通过采用筛分、洗选和配煤处理后,煤炭中灰分的含量每降低10%,锅炉燃烧的效率可提高1%。

(二)锅炉的合理远行

我国锅炉使用运行中的主要问题是:容量过小或负荷不匹配,操作工的素质较低。通过优化锅炉的合理配置,培训一定数量的技术操作人员,其减排的成本也是很低的。

(三)改造和完善锅炉的燃烧系统

对现有锅炉的燃烧系统进行必要的改造和完善,可以使燃料效率提高5%~10%。其主要的技术措施是锅炉燃烧室的优化,比如安装省煤器、实行计算机控制等。这些措施已经在工业锅炉上广泛应用,其减排的代价也比较低。

(四)采用高效清洁燃烧技术

目前我国正在研究或准备采用高效清洁燃烧技术的锅炉。

1、循环流化床锅炉。该技术综合了鼓泡床和高速汽化床锅炉的优点,克服了高速床磨损严重、高温分离结构复杂、难于控制的缺点。循环流化床锅炉适用的燃料为工业煤矸石、烟煤、贫煤等,燃烧效率为89%~92%,容量35~130蒸t。1台75蒸t锅炉每年节煤1万t,年减少CO2排放1.69万t,寿命期内可减排CO225.42万t。

2、抛煤机燃烧锅炉。抛煤机链条炉排锅炉是抛煤机和链条炉排相结合的产物。在抛煤燃烧过程中,煤粒细屑抛入炉膛时呈半悬浮燃烧,较大颗粒落到炉排上继续进行层状燃烧。此种燃烧具有着火条件优越、燃烧热、强度高、煤种适应范围广等优点。还配有二次风及飞灰回燃装置以充分燃烬及减少飞灰不完全燃烧热损失,提高运行效率,减少污染排放。与链条炉排相比,此种锅炉的炉排热强度、炉膛热强度及燃烧效率都比较高。锅炉热效率大于84%,容量为lO~30蒸t。1台75蒸t锅炉每年节煤8100t,年减少CO2排放1.33万t,寿命期内可减少CO2排放19.97万t。

3、振动炉排锅炉。振动炉排是一种全机械化、能自动拨火、分段送风的平面式燃烧系统。该炉燃烧采用烟煤时可显著提高热效率,每年可节煤500t,年减少CO2排放827t,寿命期内可减少CO2排放1.24万t。

4、翻转炉排(万用炉排)锅炉。BL型万用炉排是一种用推力送料,类似于往复炉排的燃烧设备,属于一种水冷式层状燃烧装置。适用范围广,可燃用烟煤、无烟煤、褐煤或各种废料及垃圾。此种炉排与链条炉排相比,制造成本低、燃烧充分、热效率高、水冷结构、炉排寿命长。热效率可达80%~82%,锅炉容量可达4~20蒸t。1台6蒸翻转炉排锅炉,每年可节煤400t,年减少CO2排放约666t,寿命期内可减排CO2近1万t。

5、改进型水火管锅炉。水火管锅炉是我国的特色产品,是经过多年实践形成的新一代改进型水火管锅炉。该锅炉效率大于80%,比国家标准高5%~8%。改进型水火管锅炉结构紧凑,可节省钢材30%,制造成本降低20%。每台6蒸t改进型水火管锅炉,年节煤400t,年减少CO2排放687t,寿命期内可减少CO2排放1万t。

6、角管式锅炉。角管式锅炉可配置各种燃烧设备,如链条炉排、水冷振动炉排、往复炉排、抛煤机炉排以及流化床等。可满足各种用途的工业锅炉,包括蒸汽炉、热水炉、余热炉及垃圾炉。锅炉热效率大于85%,容量达10~130蒸t。1台20蒸t的角管式锅炉,每年可节煤900t,每年减少CO2排放1463t,寿命期内可减排CO2约2万t。

7、下饲式炉排。下饲式锅炉炉排调节比可达10:1,风煤比恰当,燃烧效率高。小型锅炉热效率可达70%~80%,锅炉容量0.4~4蒸t。1台4蒸t该种锅炉年节煤293t,年减少CO2排放397t,寿命期内可减排CO2?约6000t。

8、型煤锅炉。将燃煤锅炉的原煤散烧改为型煤燃烧,包括工业型煤、炉前型煤以及炉前筛分造粒的块粒型煤。这样可使锅炉热效率提高4%~8%,减少烟尘排放5%。若采用固硫剂,SO22可下降30%~40%。因此节煤和环保效果均比较明显,是发展清洁煤技术中便捷和经济的途径。1台6蒸t锅炉年可节煤300t,年减少CO2排放467t,寿命期可减排CO2约7000t。

9、锅炉供热系统采用蓄热器。蒸汽蓄热器是一种蒸汽热能储存装置,具有均衡供汽、调节尖峰负荷的作用。用于负荷波动的供气系统,可使得锅炉负荷稳定;用于余热利用系统,能有效地回收热能。常用的蒸汽蓄热器是一种变压式蓄热器,可借助工作压力变化进行蓄热和放热。

使用变压式蒸汽蓄热器的必要条件是:工艺设备的用汽负荷是波动的,日负荷曲线变化频繁和剧烈:部分用户的用汽压力必须小于汽源(锅炉)的工作压力,低压蒸汽消耗量必须大于或等于最大用汽负荷与锅炉房额定蒸发量之差。

蒸汽蓄热器是一种行之有效的节能设备,合理使用蒸汽蓄热器后,一般能节约燃料3%~20%。1台6蒸t带蓄热器锅炉,年可节煤200t,年减排CO2345t,寿命期内可减排CO2约5000t。了解更多设备管理活动请关注“设备管理研修”

★