节能减排该怎么实行?

作者:施耐德电气

链接:https://zhuanlan.zhihu.com/p/78109122

来源:知乎

著作权归作者所有。商业转载请联系作者获得授权,非商业转载请注明出处。

中国经济正在由高速发展向高质发展转型,产业升级与供给侧改革,让数字化转型话题一直保持热度。这股数字化热度让行业边界越来越模糊,跨界合作与竞争让工业数字化领域充满可能性。值得注意的一点是,工业环境非常复杂,在数字化转型过程中,不仅要考虑提效与节能,还要考虑运行安全稳定性、减排等重要因素。因此,针对设备工艺、测点、控制手段、生产安全等应用要求,已验证的解决方案显得尤为重要。

油气化工、电力等行业作为国民经济的支撑,对安全性与可靠性要求极高,其自动化、信息化水平具备相当良好的数字化转型基础。随着这些行业供给侧改革的加深,如何减少人为干预,实现更高的生产效率,降低成本,尤其是如何做到节能减排,已成为新的业务重点。

数字化:让数字说话

数字化转型能给客户带来多大的收益?在此,让我们先看两个真实的案例:

某水泥厂——利用先进控制优化(APC)这一数字化技术,一年节省电耗煤耗成本290万元,CO2减排8,400吨,平均单位电耗下降1.0度,单位煤耗下降1.8吨,游离钙标准偏差明显减少20%以上。

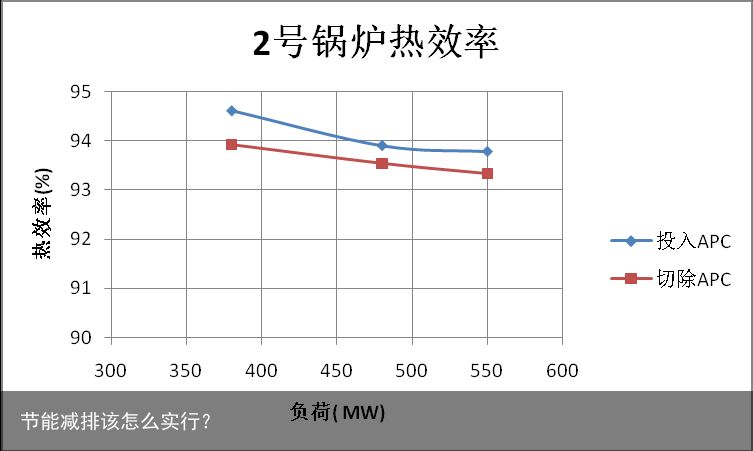

某能源集团——利用先进控制优化(APC)这一数字化技术,让2套600MW亚临界燃煤机组的机组升幅速率提高100%,年度节省生产成本250~300万元,燃烧效率从93.5%提高到94%,NOx排放降低13%~ 23%,LOI 排放降低 >15%。

某能源集团——利用先进控制优化(APC)这一数字化技术,让2套600MW亚临界燃煤机组的机组升幅速率提高100%,年度节省生产成本250~300万元,燃烧效率从93.5%提高到94%,NOx排放降低13%~ 23%,LOI 排放降低 >15%。

这些项目背后的数字化赋能主角就是 ——施耐德电气专家系统Simsci APC专家系统。

发现APC

APC到底能干些啥?可以举个例子:

作为近十几年来迅速发展的一项高效低污染清洁燃烧技术,循环流化床(CFB)锅炉是发电厂里面一个典型的复杂控制对象,其自动控制系统需要完成比一般煤粉炉更为特殊复杂的控制任务。

具体而言,CFB的控制难题体现在其工艺本身的4大特性上面。首先,因CFB所特有的炉内流化状态,燃料处在流化状态下燃烧。因此燃烧系统是一个大滞后、强耦合、多输入/多输出的非线性系统,各个变量之间相互影响;其次,床料特性造成床温控制是逆向响应特性,具有很大的不稳定性;其三,热流量的动态特性取决于床料中含有的还未燃烧的燃料量——“即燃燃料量”。这是个无法用在线仪表测量的过程状态变量。同时,大量的即燃燃料和石灰石床料,对控制过程的影响很大,需要采用关联方法表征;其四,由于循环流化床锅炉燃料——负荷特性具有很大的迟延和惯性,系统的调整响应时间比较长。

对于CFB这样的集分布参数、非线性、多变量紧密耦合为一体的工艺对象,在电厂、炼油厂、水泥厂等工业现场中还有很多,经常是现有PID回路控制力不从心,甚至无法满足此复杂工艺过程的控制需要 。而APC作为区别于常规PID控制,并具有更好控制效果的控制技术,已成为现代复杂工业生产过程的首选。

先进过程控制(APC),作为区别于传统PID回路控制的控制方法,提供了更多先进的控制理念。从理论上来讲,先进控制大致涵盖了如下算法与控制,首先是控制方法如变增益控制、时滞补偿控制、解耦控制、选择性控制等;其次是控制算法,如模型预测控制(MPC)、统计质量控制(SQC)、内模控制(IMC)、专家控制、神经网络、模糊控制、最优控制等;另外,控制特性包括:自适应控制、非线性控制、鲁棒控制等。就目前来讲,先进控制技术大多采用是模型预测控制MPC算法,已在各个工业领域得以广泛应用。

APC通过融合先进的IT技术与OT专家知识,实现了过程生产系统控制的智能化,在优化生产过程控制、实现节能降耗的目标,同时降低操作人员的劳动强度,而且不仅降低人为操作偏差,而且与可以到达减员增效的效果,减少人员流动对企业的不利影响,并且短期就能收回投资,生产规模越大,效益越可观。

相对于传统的控制技术,APC专家系统能满足哪些工业生产工程的需求:

需要高级人为判断工艺过程 - 例如在DCS中无法使用常规的逻辑解决;

非线性的动态变化过程 - 无法用函数精确描述输入和输出的变量关系;

需要对工况进行预测 - 常规PID调节无法满足控制要求;

需要智能决策的场合 - 用人工智能技术来解决工程问题。可以看出,APC很适合对自动化水平比较高、耗能高、生产波动大的工艺进行控制优化。例如油气化工的催化裂化与常减压,电力行业的锅炉燃烧优化与智能吹灰,水泥矿业的磨机、浮选与回转窑,造纸与食品,都是APC专家系统的典型应用对象。

APC到底怎么优化?

过程控制的根本是对各种变量的操控,例如进料流量、温度设置、压力设置和回流流量,这些通常由负责单元的操作员进行设置和更改,参数可变性通常很大,因此会导致能耗、收率、产品规格和生产率方面出现可变性,造成利润损失。过程中的可变性还会导致问题,虽然不会轻易导致利润损失,但是对于过程单元的安全和可靠运行非常重要。APC的实质在于考虑了过程单元的多变量相互作用的特性,以减少可变性,并且推动过程每分每秒都向着最佳状态发展。

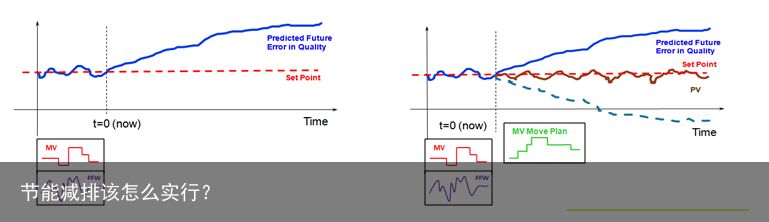

如此强大的APC专家系统,是怎么实现控制优化的呢?我们可以将其简化为3个核心算法:减小波动、推向最优、在线自适应。

减小波动 - 对各变量进行建模,利用该模型,计算被控变量在未来时段的变化趋势,通过最合理的控制方式,将被控变量调整到目标区域;

推向最优 – 由于种种条件限制,控制操作会有一个可操作区间,根据优化理论,操作区间边界附近的控制效果一般是最优的,但是操作员一般会在操作区间的中间区域进行操作,避免生产波动超过操作区间。APC专家系统先减少生产波动,接着将操作推向操作边界,实现卡边操作,进而达到最优效果;

在线自适应 – APC专家系统一个强大的功能是,在线闭环自适应功能,通过神经网络等算法不停地自适应学习,避免长时间运行后的模型失效。另外,自带的编程工具D-language,对Python的支持性,增强了平台的功能性与灵活性。

上面提到的3个核心算法只是APC功能强大的一部分原因,另外一个非常核心的是OT专家知识,IT与OT的融合能够更加贴近实际情况,提升更明显,可靠性更高。为此,对施耐德电气Simsci APC专家系统的特点做一个总结:

随着节能、减排、增效需求的增多,越来越多的产线和工厂会进行数字化转型,据估计若全面推广,可为火电行业节约能源成本70亿元,水泥行业节约能源成本110亿,减少上亿吨污染物的排放,带来更多的蓝天白云。