论文丨烧结机节能环保新技术应用研究

摘要:烧结是钢铁联合企业最重要的生产工艺环节之一,不仅能耗高,且产生大量高温有害烟气。近年来烧结工艺通过不断的技术创新,电能、燃气、固体燃料等消耗不断下降,加之环冷机余热回收技术的发展,进一步降低了工序能耗,机头烟气的脱硫、脱硝以及二恶英治理技术也取得了突破性发展。 文章以国内某钢厂一台烧结机改造为例,汇总分析了主要节能技术和污染治理措施,并从环保角度提出了一些建议。

一、前言

随着钢铁工业的快速发展, 烧结机规模也在不断扩大,2005 年 7 月国家发改委发布了 《 钢铁产业发展政策》 , 要求烧结机使用面积达到 180 m2 及以上,目前国内实际最大的烧结机已达 600 m2。 设备朝着大型化发展的同时,生产技术也逐步得到提高,这不仅体现在工艺的先进性, 还表现在将节能技术贯穿于整个生产过程。国家环保部于 2012 年发布了《钢铁烧结 、 球团工业大气污染物排放标准》(GB28662- 2012), 对烧结机头烟气中多种有害物质以及机尾等设施颗粒物排放, 均严格进行了浓度限值, 这意味着钢铁企业必须在这几年完成对现有烧结系统的环保设施改造, 新建的烧结机在设计时就需考虑选用高效的治理设施,确保达标排放。

二、工艺技术和设备方面的节能措施

1、混合制粒技术

设计采用三段式混合技术, 一次混合为强力混合机,主要目的是混匀;二、三段混合均为圆筒混合机,主要目的是制粒。 总混合时间超过 8 min,使造球性能得到进一步提高, 明显改善了烧结料层的透气性,并且燃料在圆筒混合机的作用下,均匀地粘在混合料表面,有助于强化烧结和降低固体燃耗。

2、厚料层烧结技术

设计料层厚度 1000 mm,其中铺底料厚度控制在 20~40 mm,有利于保护台车篦条,增加烧结透气性。

烧结过程是从料层表面开始逐惭往下进行,因而沿料层高度方向就有明显的分层性, 抽入烧结料层的空气经过热烧结矿层被预热, 参与燃烧层的燃烧,燃烧后的废气又将下层的烧结料预热,因而料层越是向下, 热量积蓄得越多, 以至于达到更高的温度,这种积蓄热量的过程称为自动蓄热作用[1]。 采用厚料层烧结强化了自动蓄热作用, 使烧结温度随料层的提高而提高, 因而烧结矿强度增加, 成品率提高,返矿率下降,从而减少了固体燃耗。

3、多辊布料技术

采用圆辊给料机和九辊布料装置, 将混合料均匀布在烧结机台车上,使料层均匀,降低燃料配比。通过调节布料辊的转速, 可控制混合料粒度的偏析度,使烧结料层上下温度趋于均匀,提高垂直烧结速度,从而降低烧结能耗。

4、采用双斜带式节能型点火炉及保温炉点火炉炉顶设三排烧嘴, 采用双斜交叉烧嘴气氛点火技术,其高温火焰带宽度适中,温度均匀,高温点火时间可与机速良好匹配, 特别是保温段设有烧嘴,可以提高料面质量。

三、主要环保措施

1、无组织粉尘减排

环冷机高温段废气经热回收和除尘后返回环冷机风箱, 中温段废气经热回收后与低温段烟气一并返回烧结机进行热风烧结。通过这些循环方式,以及环冷机自身漏风率的降低, 可以大大减少环冷区域无组织粉尘排放量。

2、颗粒物的治理

塑烧板除尘器是以独特的波浪式塑烧板过滤芯取代传统布袋,塑烧板表面经过深度处理,孔径细小均匀,具有疏水性,特别适用于治理含水率较高的粉尘,因此选用该除尘器治理一、二次混合工序粉尘,根据实践经验,颗粒物排放浓度可控制在 10 mg/m3以下。

3、烧结机头烟气治理

烧结机头烟气是烧结混合料点火后, 随台车运行,在高温烧结成型过程中产生的烟气,含烟粉尘、SO2、NOX、HCl、HF、二恶英等多种污染物。 烧结机头烟气是烧结工序乃至整个全流程钢铁企业环境治理的重中之重。

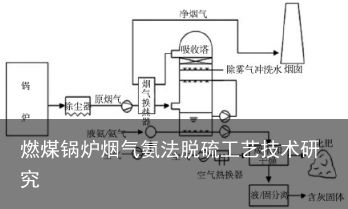

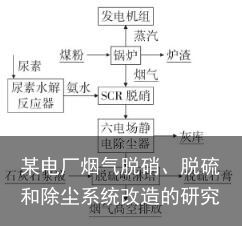

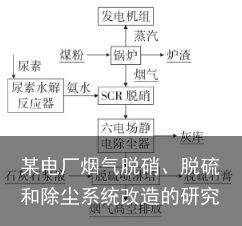

(1)脱硫脱硝

烧结烟气脱硫工艺多数是借鉴火电燃煤锅炉烟气脱硫工艺发展而来,种类较多,可简单分为湿法、半干法和干法,大多属于钙基法,脱硫率一般可达到70%以上。 由于烟气中 NOX 与脱硫剂也会发生酸碱反应,从而具有一定的脱硝效率。宝钢某烧结机采用气喷旋冲塔石灰石 - 石膏湿法脱硫工艺, 实测的脱硝率为 10%左右。

(2)二恶英减排措施

二恶英产生于烧结机台车料层中,在 250~450℃的温度区间和氧化气氛条件下, 大分子碳与有机氯在铜等重金属离子的催化作用下生成。

减排方法一是从源头控制,即减少氯源,对烧结工艺进行优化, 改善混合料的透气性; 二是末端治理, 由于二恶英绝大部分都以固态形式吸附在微细颗粒上,采用高效除尘技术可减少排放量,静电除尘器净化效率 50%左右,袋式除尘器 80%~90%;TiO2加紫外光催化分解技术,二恶英去除率可达 95%以上,同时还能分解烟气中 55%左右的 NOX,但该技术投资大,运行成本也高,尚未工业应用;三是协同净化, 利用脱硫脱硝技术, 可同时脱除一定量的二恶英,如采用半干法脱硫,二恶英减排 70%左右;SCR脱硝工艺可以同时催化氧化二恶英 , 效 率 达 到80%; 活性炭净化工艺, 二恶英在解析塔内催化裂解,可减排 80%以上。

(3)烧结烟气协同净化

经综合比选后, 该烧结机机头烟气治理设计采用能综合处理烟粉尘、SO2、NOX 及二恶英等有害物质的协同净化工艺——活性炭吸附。

a工艺原理

活性炭吸附工艺主要由吸收、解析、制酸三部分组成。 烟气经电除尘后进入吸收塔,SO2 在氧气、水蒸汽和氨存在的条件下被氧化为 H2SO4 和( NH4)2SO4,并被储存在活性炭孔隙内;活性炭吸附层在不同部位还可以捕集大部分粉尘颗粒。 吸附饱和后的活性炭在解析塔内通过加热,H2SO4、( NH4) 2SO4 被还原为 SO2 释放出来,生成“ 富硫气体”,输送至制酸工段制取 H2SO4; 因活性炭中添加催化剂,NOX 在解析塔 内 与 氨 发 生 SCR 或 non- SCR 反应, 生 成 N2 与H2O;同时在适宜的温度下,二恶英在活性炭内催化剂的作用下裂解为无害物质。 活性炭经过冷却恢复吸附性能,循环使用。

b系统设置及工艺流程

活性炭吸附工艺主要由烟气系统、吸附系统、解析系统、活性炭输送系统组成,辅助系统有活性炭卸料存贮系统、供氨系统和制酸系统等。

四、结语

烧结机的节能减排技术近年来取得了突破性进展,通过生产工艺、主体设备、节电技术的革新,以及环冷机余热回收利用技术的进步, 烧结工序能耗得到了明显降低,可确保符合清洁生产要求。烧结机头烟气的治理,由原先的单一脱硫,尝试进行多污染物的协同净化,例如活性炭吸附法,但此类方法带来的二次污染不可忽视。 烧结烟气循环技术是一项较好的节能减排措施,值得推广运用,对于脱硝开发新型还原剂和催化剂,是未来发展的方向。

参考文献

[1]唐炜, 周章金, 刘树芳. 烧结机高效节能环保装备技术[J]. 冶金设备管理与维修, 2015, 33(3):67-70.

[2]金叶刚. 烧结机高效节能环保技术发展研究[J]. 科技创新导报, 2018, v.15;No.437(05):125-126.

[3]蒋大军, 宋剑, 杜斯宏,等. 铁矿石低碳烧结技术与应用效果[J]. 冶金能源, 2016, 35(5):8-12.

吉伟《基层建设》